Copyright: Rolf Bertschinger (mit freundlicher Genehmigung für www.holzpirat.org)

Deck-Unterbau

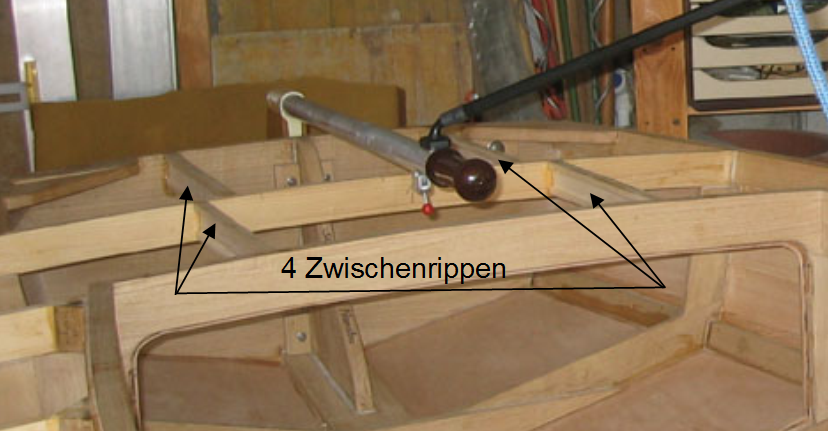

Als zusätzliche Massnahme, die im Originalplan nicht vorgesehen ist, habe ich, um das Deck stabiler zu machen, zwischen die Deckbalken der hinteren und vorderen Eindeckung insgesamt 10 „Zwischenrippen“ (Fichte 50 x 18) geklebt, Abb. 90 und 91. Mit dem Ausfräsen des Profils, konnte das Gewicht pro Stück von 170 gr. auf 100 gr. reduziert werden. Gewichtseinsparung insgesamt 700 gr.

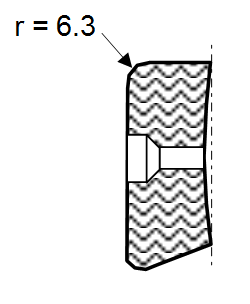

<– Profil der Zwischenrippen

<– Profil der Zwischenrippen

Abb. 90 hintere Eindeckung

Abb. 91 vordere Eindeckung

Der Stabdeckunterbau besteht aus 4 mm Marinesperrholzplatten

- Platte 1: Für das Vordeck bis Mitte Deckbalken 8a.

- Platten 2 + 3: Für die Seitendecks von Mitte Deckbalken 8a bis Mitte Deckbalken Spant 2.

- Platte 4: Für das Achterdeck.

Die Platten werden über dem jeweiligen Deckbalken stumpf zusammengestossen.

Nach dem Ausschneiden der Platten mit einem seitlichen Übermass von ca. 8 mm, wird zur Orientierung für den Leimauftrag, auf der Unterseite der Verlauf der Deckbalken und Deckweger aufgezeichnet. Auf die Oberseite der Platten übertragen zeigen die Markierungen, wo beim Verleimen, falls nötig, zusätzliche Befestigungselemente eingeschraubt werden können.

Achtung: Vor dem Verleimen der Platten muss nochmals geprüft werden, ob die Bucht (Deckwölbung) harmonisch verläuft oder ob nötigenfalls die Höhe bzw. der Verlauf der Deckbalken mit dem Hobel etwas nachgearbeitet werden muss. Die Qualität des Sperrholzunterbaus bestimmt später den harmonischen Verlauf des Stabdecks!

>> Falls die Sperrholzplatten zwischen den Deckbalken nicht plan liegen, müssen sie provisorisch unterstützt werden. Einmal verleimt, bilden Sperrholz und Stabdeck dann eine stabile Einheit.

Zum Fixieren der Platten beim Verleimen dienen Befestigungsleisten aus 8 mm Sperrholz, die in Abständen von 12 cm auf den Deckweger geschraubt werden (Torx-Schrauben 3.5 x 25), Abb. 92.

Abb. 92

>> Da, wo die Platte nicht gut an den Deckbalken anliegt, müssen zusätzliche kurze Sperrholzleisten aufgeschraubt werden.

Leimverbrauch SP 106:

- Platte 1) Vordeck 100/20 ml Harz/Härtergemisch.

- Platte 2+3) Seitendeck je 75/15 ml Harz/Härtergemisch.

- Platte 4) Achterdeck 60/12 ml Harz/Härtergemisch.

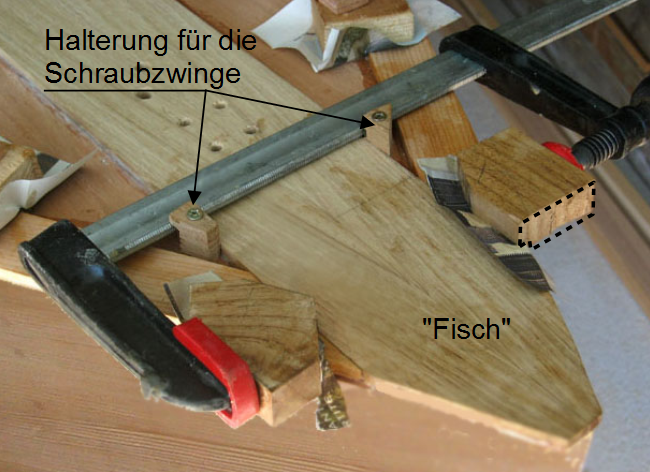

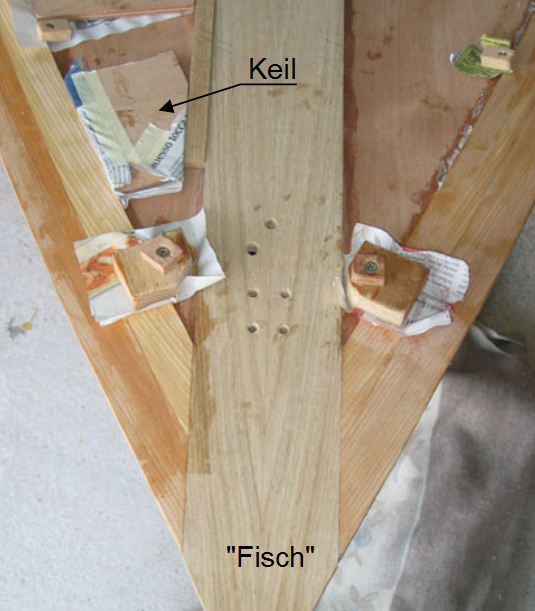

Auf das Sperrholzdeck wird nun als nächstes der „Fisch“ aufgeleimt. Ein Edelkastanien-brett wurde auf der Bandsäge in der Dicke in zwei Bretter geschnitten und dann spiegelbildlich zusammengeleimt, so dass die Maserung ein symmetrisch, zur Mitte hin zusammenlaufendes Muster ergab (Abb. 99). Diese Vorgehensweise haben wir schon beim Kielschwein mit Erfolg angewandt.

Der Fisch ist am Bug 3 cm schmäler als beim Mast, damit es optisch nicht den Anschein macht, als würde er nach vorne hin breiter. Auf dem Achterdeck beträgt die Verjüngung hinten 2 cm. Zum Verleimen muss der Fisch mit Spanngurten oder durch Verstrebungen von der Decke auf das Deck gedrückt werden. Nötigenfalls muss das Deck von unten auf dem Kiel abgestützt werden, damit es nicht „eingedrückt“ wird, Abb. 92.

Die Breite des Fisches kann natürlich frei gewählt werden. Bei meinem Boot misst er am Mast 120 mm und am Bug 90 mm. Auf der hinteren Abdeckung bei Spat 2, 120 mm und am Heck 100 mm.

![]()

Das Stabdeck

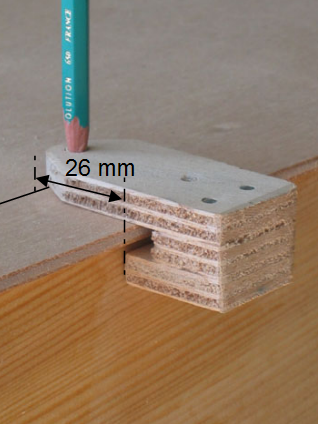

Die Lärchenleisten für das Stabdeck sind 30mm breit und 6 mm dick. Für das Stabdeck dürfen nur Rift-Bretter verwendet werden. Eine Mischung mit Halbrift-Brettern, bei denen die Jahresringe weiter auseinander liegen, sieht unschön aus. Für die Montage der ersten Leiste eine Linie 26 mm ab Bordwand anreissen, Abb. 93.

Abb. 93

Auf diese Linie wird die erste Leiste geleimt. Wie schon erwähnt, wird das Deck durch die schräg nach aussen aufsteigende Bordwand gute 3 mm breiter, um dem Rechnung zu tragen, muss die Stabdeckleiste etwas über die Bordwand hinausstehen. Es lohnt sich zu Beginn alle Leisten nebeneinander zu legen, um sie farblich einigermassen abzustimmen, so dass das Deck am Schluss ein ausgewogenes Bild ergibt.

Das Anpassen der „Spitze“ der ersten Leiste am Bug:

Mit einem Reststück wird der Winkel auf der Kreissäge so lange justiert, bis die Spitze im richtigen Winkel am Fisch anliegt. Jetzt kann die über 5 m. lange Stabdeckleiste zugeschnitten werden, Abb. 94. Falls beim Schneiden die vorderste Spitze wegbrechen sollte, kann das Unterlegen eines dünnen Sperrholzbrettchens Abhilfe schaffen.

Abb. 94

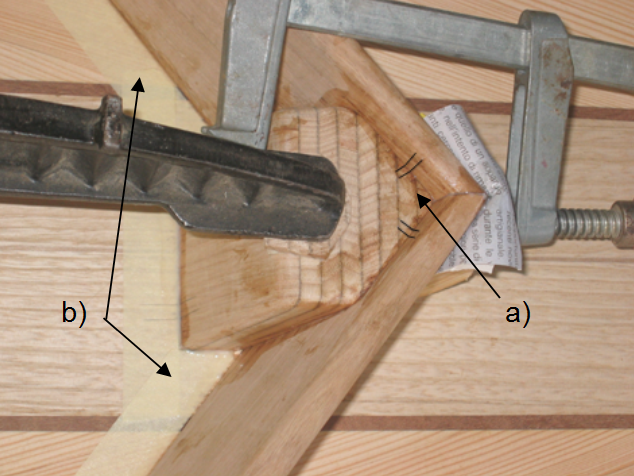

Zum Verleimen müssen die Leisten mit einer Schraubzwinge gegen den Fisch geklemmt werden. Die beiden in das Deck eingeschraubten „Halterungen“ verhindern, dass die Schraubzwinge nach vorn und oben wegrutscht, Abb.95.

Abb. 95

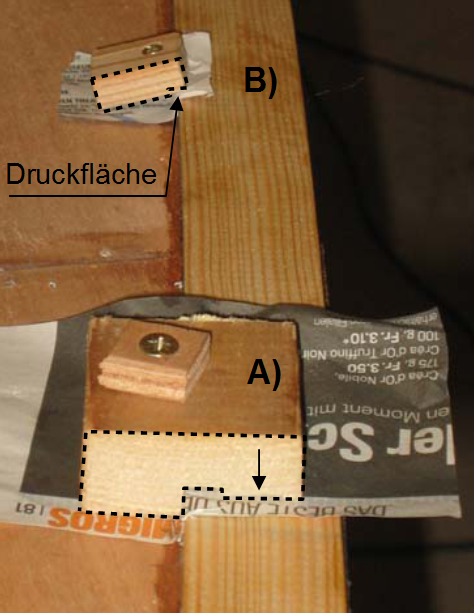

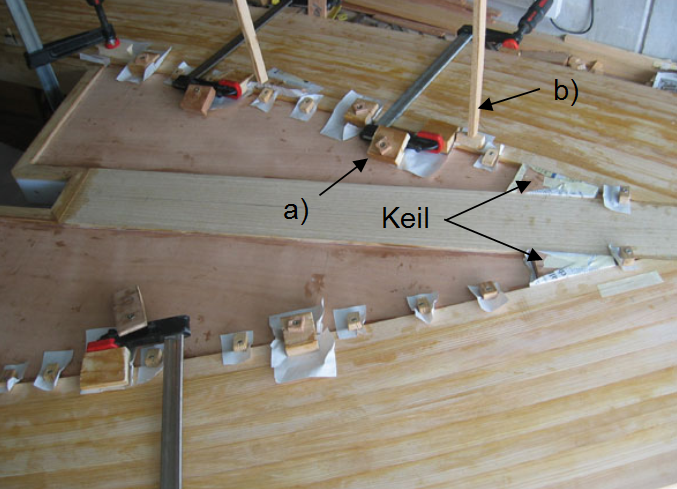

Im weiteren Verlauf entlang des Decks wird die Stabdeckleiste wie auf Abb. 96 ersichtlich, auf zwei Arten festgeschraubt:

Abb. 96

Über jedem Deckbalken mit dem System A) und dazwischen, für die nahtlose Verbindung zum Unterdeck, mit dem System B). Die Druckfläche muss abgeflacht sein, damit die Kante der Stabdeckleiste nicht verletzt wird. Die Schraube soll nur 4-5 mm ins Unterdeck greifen und dieses gegen die Stabdeckleiste ziehen. Dafür ist nur eine geringe Kraft nötig. Das Unterlegen von Papier verhindert wieder das Verkleben der Teile.

Da beim Biegen der Leiste ein beachtlicher Druck nach aussen wirkt, muss beim Seitendeck mit Schraubzwingen und bei der vorderen und hinteren Eindeckung mit Spanngurten, die Leiste auf der zuvor angerissenen 26 mm-Linie gehalten werden, Abb. 97.

Abb. 97

Dies ist bei den folgenden Leisten nicht mehr nötig, da die erste Leiste ein nach aussen entweichen verhindert. Beim Spannen der Gurten müssen die Kanten vor Druckstellen geschützt werden. Pro Tag können maximal eine Stabdeckleiste auf Backbord und eine auf Steuerbord verleimt werden. Man arbeitet sich also von aussen nach innen vor.

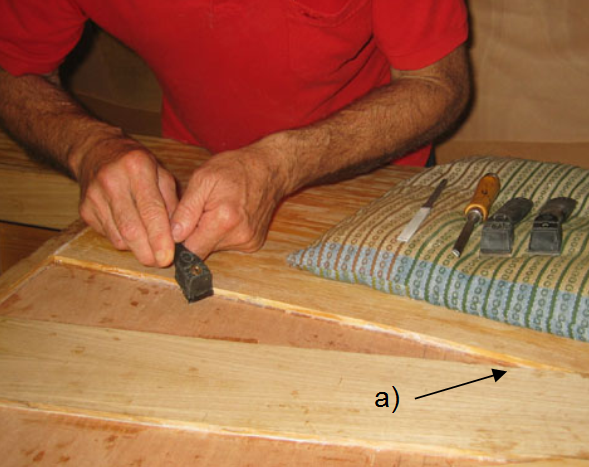

Vor dem Anpassen und Leimen der nächsten Leiste, muss die Anschlussfläche mit einer Ziehklinge, Feile oder einem anderen geeigneten Werkzeug von überstehen dem Leim gesäubert werden. Bei den spitz zulaufenden Verbindungen die schwer zugänglich sind, Abb. 98 a), aber auch ganz allgemein, sollte der überstehende Leim noch im flüssigen Zustand bei der Montage so gut wie möglich entfernt werden. Das erleichtert das „Säubern“ nach dem Erhärten des Leims!

Abb. 98

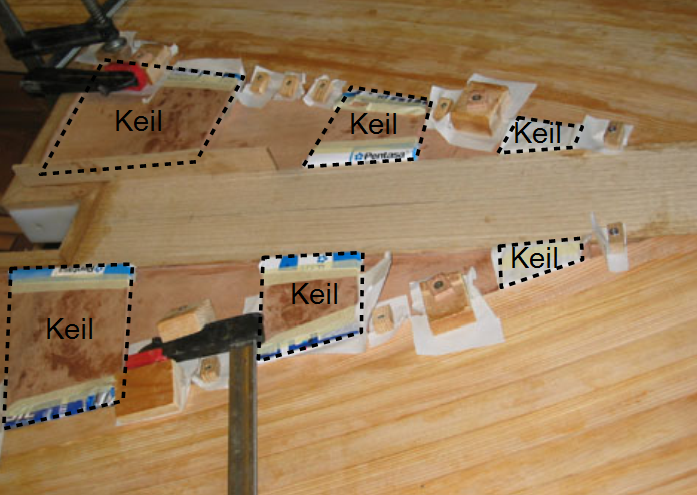

Um das Deck nicht zu beschädigen ist es gut, die Werkzeuge auf eine schützende Unterlage zu legen. Die weiteren Leisten werden in gleicher Weise wie oben beschrieben am Fisch angepasst und bei jedem Deckbalken, nach aussen gegen die bereits verleimte Leiste gedrückt. Mit dem Leimen beginnt man am Bug, hier ist die Spannung in der Leiste am grössten. Zwischen den Deckbalken, wo nicht geschraubt werden kann, wird mit einem Keil aus 8 mm Sperrholz der nötige Anpressdruck erzeugt, Abb. 99.

Abb. 99

(Auf dem Fisch wurden bereits die Löcher für den Vorstagbeschlag gebohrt),

Als Hilfe beim Fixieren der Leisten mit System A) Abb. 96, dient eine Schraubzwinge mit der die Leiste nach aussen gezogen wird, bis man sie festgeschraubt hat, Abb. 100.

Abb. 100

Die Schraubzwinge muss auf das Deck gedrückt werden, damit die unter Spannung stehende Leiste nicht nach oben springen kann. Wenn da eine Hand fehlt, muss es das Bein tun.

Wichtig ist die Passgenauigkeit zwischen den Leisten. Am Fisch und entlang dem Cockpit kann eine Intarsie mögliche Spalten zudecken.

Manchmal ist es nötig zusätzlich eine Schraubzwinge zu setzen. Dabei besteht die Gefahr, dass die Schraubzwinge die Leiste nach oben zieht und die Verbindung zum Unterdeck verloren geht. In diesem Fall muss die Schraubzwinge auf das Deck gedrückt werden: entweder mit einem Holzwinkel festschrauben, Abb. 101 a) und/oder mit einem Holzstab von der Decke herab auf das Deck drücken Abb. 101 b). Je nach Situation muss dann das Deck von unten gestützt werden, damit es nicht „eingedrückt“ wird.

Abb. 101

Dem Süll entlang, wo keine Schraubzwinge mehr greifen kann, wird mit einem Holzkeil für genügend Anpressdruck nach aussen gesorgt, Abb. 102.

Die zwei Metallplättchen schützen das Holz vor Druckstellen. Die dabei entstehende Lücke zwischen Stabdeck und Süll wird am Schluss mit der erwähnten Zierleiste aus Mahagoni passgenau geschlossen.

Abb. 102

Bei den kurzen Leisten der vorderen und hinteren Eindeckung habe ich vor allem mit den erwähnten Sperrholzkeilen, die sich am Fisch abstützen, gearbeitet, Abb. 103.

Je kürzer die Leisten werden, desto mehr Kraft ist erforderlich, um sie zu biegen. Bei den letzten Leisten, mit einer Länge unter 20 cm, war ein Biegen nicht mehr möglich und

sie mussten mit dem Hobel in die gerundete Form gebracht werden.

Abb. 103

Am Schluss wird das Deck mit einer Bandschleifmaschine und einer 80er Körnung plangeschliffen. Um keine ungewollten Vertiefungen zu bekommen muss die Maschine mit herzhaftem Druck flach auf die Oberfläche gedrückt werden und mit fliessender Bewegung über das Deck geführt werden. Kleine Unebenheiten, die sich kaum vermeiden lassen, können mit dem Schwingschleifer und 60er Körnung korrigiert werden.

Zierleiste aus Mahagoni (Intarsie)

Um die unvermeidbaren kleinen Passungenauigkeiten der Stabdeckleisten am Fisch und der Cockpitumrandung zu schliessen, wird eine Mahagoni-Zierleiste eingeleimt. Bevor diese heikle Arbeit begonnen werden kann, muss eine Führungsschiene angebracht werden. Am Bug wurde mit einer Gurte ein Brettchen befestigt auf dem die Schiene festgeklemmt werden konnte, Abb. 104.

Abb. 104

Am Heck wurden die Löcher für den Steuerruderbeschlag genutzt, um eine Basis für die Befestigung der Schiene zu montieren, Abb. 105.

Abb. 105

Mit dem Oberfräser wird nun eine 5 mm breite und 6 mm tiefe Nut gefräst. Es ist ratsam die Nut zuerst mit einem 4 mm Fingerfräser vorzufräsen, um hinterher mit einem 5 mm Fräser auf die Endbreite zu erweitern. So erhält man eine saubere, scharfkantige und gerade Nut. Da ein „Ausrutscher“ nicht mehr korrigiert werden kann, es sei denn man erweitert die Nut auf 6 mm, muss der Fräser langsam und sicher entlang der Führungsschiene bewegt werden. Vorher tief durchatmen!

Entlang des Cockpits muss der Anschlag gegen das Süll geführt werden, so dass die Nut parallel zum Cockpitrand gefräst werden kann. Der zum Oberfräser mitgelieferte Anschlag erlaubt es nicht, über den Cockpitrand hinaus zu fräsen, was für diese Arbeit aber erforderlich ist. Daher musste ein asymmetrischer Anschlag gebaut werden, Abb. 106.

Abb. 106

Da der Anschlag ausserhalb der Fräserachse liegt, ist das an dem Cockpitrand entlangführen sehr viel anfälliger auf ein Verwackeln und einer irreparablen Beschädigung der Nut (!!!) Mahagonileisten (Dicke: 5,2 mm; Breite: 10 mm) zuschneiden lassen. Mit der Ziehklinge die Leiste leicht konisch schaben und in die 5 mm-Nut einpassen und verleimen. Der Überstand wird danach mit dem Deck plangehobelt.

![]()

Wellenbrecher und Auflage für die Fockholepunktschiene

Nach dem Anpassen der Wellenbrecher entsprechend der Deckwölbung (Bucht)

und der 45° Neigung, ist eine gute Vorbereitung für das Verkleben angezeigt.

Die Verbindungen der einzelnen Teile werden mit je zwei Strichen markiert. Das

erleichtert die Positionierung beim Verleimen und garantiert die Passgenauigkeit,

Abb. 107 a).

Abb. 107

Da das Deck zu diesem Zeitpunkt bereits geschliffen ist und Leimrückstände nur schwer weggeschliffen werden können, sollte rund um die zu verklebenden Teile das Deck mit Malerband abgeklebt werden. Damit wird auch die Fläche gekennzeichnet auf die der Leim aufgetragen werden muss, Abb. 107 b).

>> Nach dem Verleimen muss das Abklebband entfernt werden, damit es nicht festklebt.

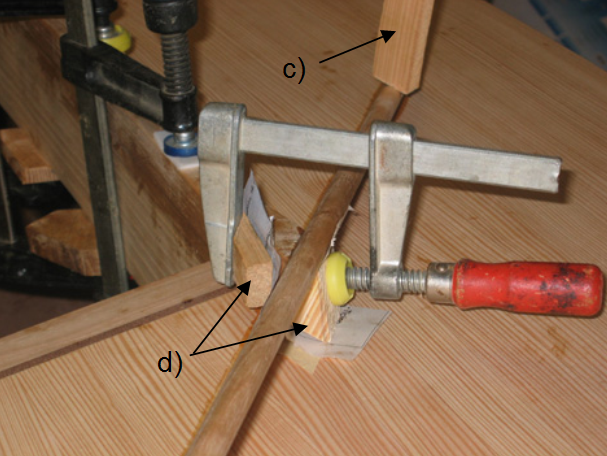

Da die Verbindungen der Teile in verschiedenen Winkeln zueinander stehen, müssen entsprechende „Keile“ vorbereitet werden, damit die Schraubzwingen gesetzt werden können, Abb. 108 d).

Für eine gut schliessende Leimfuge kann wieder mit einer an der Decke abgestützten Latte

ein leichter Druck auf die Enden der Wellenbrecher ausgeübt werden Abb. 108 c).

Abb. 108

Der Support für die Fockholepunktschiene, Abb. 109, ist mit dem Wellenbrecher

verleimt und gibt diesem noch mehr Halt. Masse siehe „Draufsicht / Deck“. Die

Höhe des Fockholepunktes ist laut Klassenvorschriften 16.4 limitiert.

Abb. 109

Die Scheuerleiste

Zuerst wird das Deck mit der Aussenwand bündig gefräst. Dazu muss der Oberfräser die Neigung der Bordwand haben und kann nicht auf das Deck gestellt werden. Für diese Arbeit wird auf den Originalanschlag ein 90°-Winkel aus Holz montiert, der dann an der Bordwand anliegt und für den richtigen Winkel sorgt, Abb.110.

Abb. 110

Der Fingerfräser hat vorne eine Kugellagerführung die an der Bordwand entlanggeführt, das Deck bündig fräst. Hier wird mit der Laufrichtung des Fräsers gearbeitet, um ein Abspalten des Holzes zu vermieden.

Bevor die Scheuerleiste angeschraubt wird, sollten die Toleranzen für die Deckbreiten kontrolliert werden, da hinterher keine Korrekturen mehr möglich sind. Klassenvorschriften 8.1.5 Breiten „B“ und 8.2.6.

Die Scheuerleiste bekommt eine so genannte „Tropfnase“, dh. die untere Seite der Leiste wird etwas schräg gehobelt, damit das Wasser nach aussen abfliesst. Die der Bootswand zugekehrte Seite wird leicht konkav gehalten, damit sie perfekt anliegt. Auch die Scheuerleiste hat eine Toleranz: Höhe max. 30 mm, Breite max. 12 mm.

Die Scheuerleiste wird alle 20 cm mit Inox-Torx-Schrauben 4 x 30 festgeschraubt und mit Holzpfropfen (Dötzli) verschlossen. Die Leiste selbst wird nicht verleimt, so dass sie im Schadensfall leichter ausgewechselt werden kann. Die Scheuerleiste wird nur geölt, damit es keine Lackschäden geben kann, wenn man bei einem Manöver mal gegen einen

Poller fährt.

Aus Inoxblech hergestellter Bugbeschlag mit Stevenband. Der Vorstagbeschlag ist mit 5 durchgehenden M-5 Schrauben befestigt, denn da wirken ja recht grosse Kräfte.

Zurück zum Teil 5 – bis zur Holzkonservierung

Weiter zum Teil 7 – bis zum Schwert

Guten Tag

Sehr eindrückliche und schöne Webseite. Wenn ich einen Pirat bauen wollte, dann würde ich mich sicher an ihre Anleitung halten, die scheint zu „verhebe“. Aber ich konnte leider nicht mal meinen Traum vom selbstgebauten Fireball verwirklichen (Zeit, Platz, Geld, Wissen fehlten in unterschiedlichen Kombinationen). Da Ihr Baubeschrieb aber auch für andere Klassen allgemeingültige Tipps enthält, habe ich ihn gefunden, als ich nach Scheuerleiste gesucht habe, diese muss ich nämlich an meinem Rafale 600 ersetzen. Die alte hatte auch diese konkave Rückseite, die Sie beschreiben, aber wie stelle ich die Wölbung auf die einfachste Art her? Mehrer verschieden tiefe Furchen mit der Oberfräse nebeneinander fräsen?

–> Schabhobel (engl. spokeshave) … z. B. http://www.feinewerkzeuge.de/G301600.html